基于hyperMILL软件的轮胎模具五轴联动数控编程与加工技术

介绍了轮胎模具基于hyperMILL软件的加工策略,针对轮胎模具因为花纹形式复杂多变导致的编程和加工难度大的特点,通过软件的Tireclock功能结合五轴加工策略,对花纹块编程过程进行简化,提高编程和加工效率,进而充分发挥五轴数控加工优势,实现数控编程及加工工艺的优化。

01

序言

轮胎模具是轮胎硫化成形装备中的重要组成部分,其型腔部分中的花纹块直接决定了轮胎的花纹形状,花纹形状直接影响到轮胎的使用性能。目前主流半钢轮胎模具中花纹块的加工工艺主要有精密铸造和直雕两种,相比之下,直雕工艺加工周期短、精度高、表面质量好。因此,国内越来越多的模具厂采用五轴高速直雕工艺来制造轮胎模具。

02

轮胎模具工艺

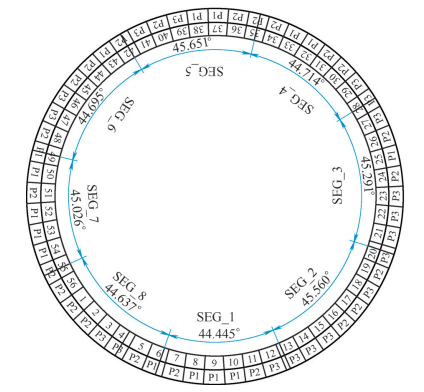

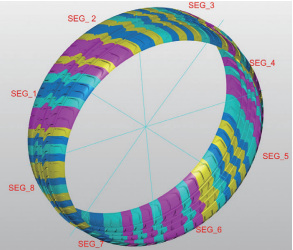

轮胎模具的花纹块多为8~12块,从客户来图开始,需要经过“3D造型→下料→五轴加工→钳修”等阶段。通常客户来图包括轮胎截面轮廓图、轮胎花纹平面展开图(见图1)和花纹排布顺序图(见图2)。花纹展开图一般由几个大小不同的基本节距组成,通常为3~5个节距,我们将这些基本节距定义为“P1、P2、P3……”,这些节距会在胎面上按照一定顺序旋转排列形成整圈花纹,整圈根据不同需要被分割成8~12个段块,通常我们用“SEG_1、SEG_2、SEG_3……”表示。如图2所示,三个节距组合后,不同大小节距相间,错落有致,形成完整的轮胎花纹。花筋尺寸有时需要由两个或两个以上的节距尺寸决定,称为组合节距,节距与节距之间存在一定关系,基本节距越多,出现的组合节距情况就越复杂。面对复杂多变的节距排列,U G、PowerMILL等常规编程软件通常是对单节距进行编程,然后手动或通过二次开发,对单节距程序复制变换、裁剪刀路形成段块程序;对于组合节距类编程,则需要在段块中完成,这样每个段块都需要进行一次编程,此类编程方法工作量大,刀路复杂,刀路可能存在重复搭接,导致加工效率降低。在hyperMILL中我们使用Tireclock对花纹排布顺序、组合方式进行定义,对单节距进行编程,并自动生成段块程序,简化编程过程,提高编程及加工效率。

图1 花纹展开

图2 花纹排布顺序

03

花纹块编程

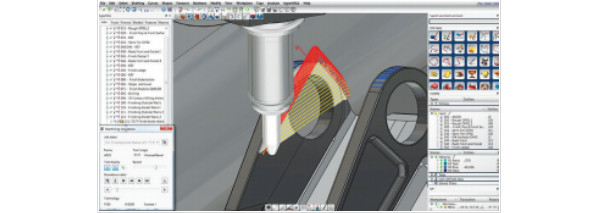

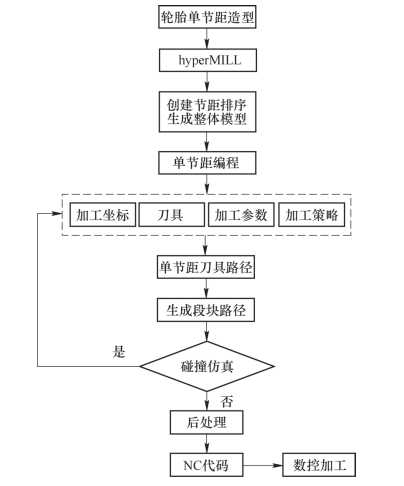

先将客户提供的花纹展开图导入UG进行三维造型,然后将三维模型导入hyperMILL中对花纹块进行编程,详细步骤如图3所示。将单节距模型导入hyperMILL中,依据节距排列顺序及段块分割角度创建整体模型;新建加工工单并设置加工坐标、刀具、加工参数、加工策略等,然后计算生成单节距刀具路径;根据排列模型生成段块刀具路径;使用hyperVIEW进行模拟仿真,若出现干涉可重新对单节距编程进行设置,没有出现则直接后处理生成NC代码,并导入机床开始加工。

图3 hyperMILL编程步骤

3.1 创建节距排序

将前期处理好的单节距花纹造型及毛胚截面图导入到hyperMILL中,再将客户提供的节距角度、排列顺序及分块角度以Excel形式复制到Tireclock模块内(见图4),此模块会根据输入内容自动输出整体轮胎花纹模型(见图5)及段块模型,用于后续段块程序生成及模拟仿真。

图4 利用Tireclock设置轮胎花纹排布

图5 整体轮胎花纹模型

3.2 单节距编程

(1)加工坐标 由于单节距刀路生成段块刀路采用的是沿回转轴旋转复制的原理,所以此处加工坐标应该与工件坐标重合,统一放在轮胎回转轴中心点。

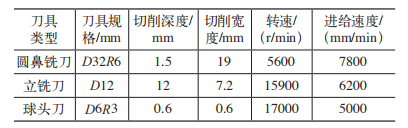

(2)刀具 半钢花纹块材料多为铝合金材料,优先选择铝合金专用刀具,更大的排屑空间和锋利的切削刃可以提高切削效率,避免粘刀。加工花纹块所用刀具按照刀具形状分为圆鼻刀、立铣刀、球头铣刀和锥度铣刀等。圆鼻刀主要用于花纹块上、下端面及分割面等平面的加工,通常选用D32mmR6mm的刀具;立铣刀主要用于加工花纹块花筋及子口圆弧面,通常选用D12mm、D6mm、 D3mm的刀具;球头铣刀及锥度铣刀则主要用于花筋精加工。

(3)加工参数 加工参数(见表1)的选择过程中要根据材料、机床性能及刀柄结构等因素,结合刀具样册进行选择。在机床功率满足的情况下,优先选用大切削深度、小切削宽度的参数,这样可以充分发挥刀具侧刃的加工性能,提高加工效率。

表1 主要刀具加工参数

(4)加工策略 毛坯粗加工:花纹块属于回转类工件,可以通过整圈车削方式或单块铣削方式去除多余毛坯。为了减少工序周转及装夹次数,这里采用单块铣削的方式进行花纹块开粗,主要使用3D任意毛坯粗加工配合圆鼻铣刀,快速去除大部分余料,方便后续花筋加工。

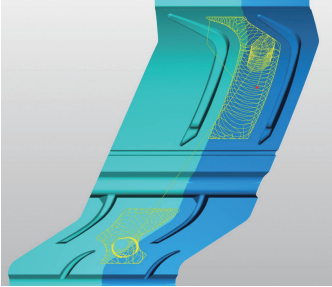

花筋开粗:粗加工以快速去除多余毛坯为目的,加工出花纹块的大概花纹形状,加工策略及刀具参数应优先考虑加工效率。本例中相邻节距胎侧花筋距离及胎顶花筋距离均在20mm左右,优先选用D12mm刀具开粗;底面开粗刀路轨迹如图6所示,使用偏置粗加工策略,选底面为驱动面,采用摆线铣方式快速去除花筋底面余料,底面保留0.15mm余量用于底面精加工;根据花筋夹角大小选用D6mm、D3mm刀具进行等高二次粗加工,使花筋侧面余量保持均匀。底面开粗完成后会获得基础花筋模型,但花筋顶部圆角部分余料仍然较大,可选用D6mmR3mm球头铣刀,采用投影精加工策略或等高铣策略去除花筋顶部余料,获得余量均匀的花筋形状。

图6 底面开粗刀路轨迹

花筋底面精加工:花筋底面属于规律变化的曲面,且曲率较大,加工策略的选择上应尽可能发挥五轴机床的联动优势。使用立铣刀进行底面精加工,在保证加工精度的前提下,切削宽度可尽量放大,相比球刀投影精加工可大幅缩短加工时间。本案例中,使用D3mm立铣刀作为底面精加工刀具,策略上选择底面作为驱动底面,将其他花筋选为停止曲面进行安全避让,刀具路径如图7所示。

图7 底面精加工刀具路径

花筋顶面精加工:花筋顶面的圆弧面可以根据曲面的完整程度选择加工策略,对于完整的周向贯穿花筋,优先选用3D ISO曲面加工,使用加工曲面U/V线作驱动体,采用3D步距,缩短加工时间。对于其他花筋顶面,可采用3D投影精加工。

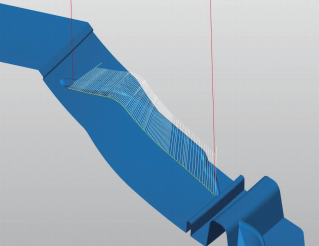

花筋侧壁精加工:花筋顶面加工完成后,仅剩下花筋侧壁的余量需要去除,加工此类部位应尽可能减少等高策略的使用频率,缩短程序时间。本案例我们采用五轴联动侧刃加工方式进行花筋侧壁的精加工。驱动曲面选择要加工的花筋侧壁,底部曲面选择花筋底面,刀轴方向选择自动,使得刀具侧刃与侧壁贴合,刀具底刃与底面接触,进而生成单刀路的侧刃精加工程序,刀具路径如图8所示。

图8 花筋侧壁精加工刀具路径

3.3 生成段块路径

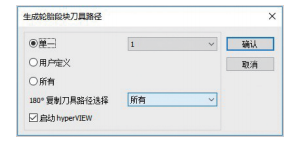

对于独立于单节距内的花筋,简单地采用单节距编程即可完成;对于组合节距的花纹,软件会根据节距排列顺序,筛选出会出现的节距组合形式,形成组合节距,采用与单节距编程相同的方式,对组合节距中需要加工的部位进行编程。将每个节距类似的花筋部位定义为特征,所有的单节距与组合节距仅需要使用特征编制其中的任意一个节距,并通过特征形成程序宏文件,然后把剩余需要编程的节距采用应用宏的方式完成程序编制。如图9所示,所有的节距编程完成后,根据需要选择段块号输出段块刀具路径,软件会自动根据Tireclock中设置的轮胎排布顺序及段块角度在hyperVIEW中生成刀具路径,对于两侧对称的花纹,可进行单侧编程后180°复制刀具路径。

图9 生成段块刀具路径

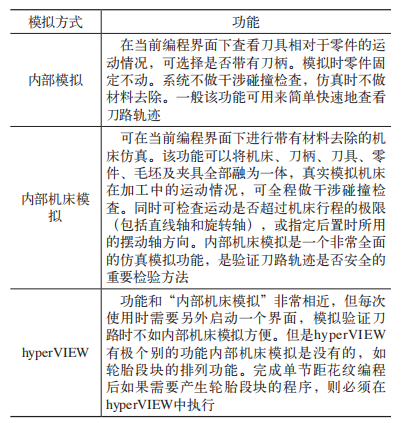

3.4 碰撞仿真

输出的程序在正式上机加工前需要对工件、机床、刀具、刀柄及夹具等进行碰撞干涉检查。在hyperMILL中可以采用内部模拟、内部机床模拟和hyperVIEW三种方式对形成的刀路进行模拟仿真,其功能对比见表2。本案例中我们将段块毛坯尺寸、机床模型、刀具、刀柄及夹具提前设置完成,连同生成的段块程序在hyperVIEW中进行碰撞干涉检查,程序检查后通过软件自带后处理生成NC代码文件及程序单。NC操作人员将NC文件上传至机床,并根据程序单配置刀具完成加工。本次加工使用的机床是DMG MORI HSC75 linear,配置海德汉530系统,主轴使用的刀柄是HSK-A63,最高转速18000r/min。加工完成后的产品如图10所示。

表2 三种仿真功能对比

图10 五轴加工完成花纹块

04

结束语

花纹块五轴直雕工艺核心在于运用软件将繁琐的编程过程进行简化,通过控制刀轴发挥出五轴机床的联动优势,优化加工策略,生成简洁的刀具路径,利用创新的切削思路发挥出刀具的切削性能,从而达到提高花纹块加工效率和加工质量、缩短产品开发周期的目的,使企业在激烈的市场竞争中立于不败之地。

本文发表于《金属加工(冷加工)》2021年第5期55-58页,作者: 青岛金科模具有限公司公司 丁飞,李衍忠,王帅 ,原标题:《基于hyperMILL软件的轮胎模具五轴联动数控编程与加工技术 》