五轴数控机床的夹具

成功的工厂倾向于创造性的工件夹紧策略,例如当Powill 制造和工程公司在2011购买了它的第一台也是目前唯一一台五轴机床时,就表明它必须将机床的整体B轴和C轴转盘的优势最大程度地发挥出来。

最初,位于Arizona的Phoenix工厂使用立管来举起传统的虎头钳和三爪卡盘所夹紧的部件,使其远离机器直径近20 in的C轴工作台的表面,使主轴和刀具在以奇数角度定位时能够更好地接近这些零件。然后,这家工厂开始使用专为五轴机床设计的商用工件夹具,这种夹具在工件毛坯底部所加工的燕尾形型材上进行夹紧。这些燕尾型夹具工厂至今还在使用,它们为重型切削提供足够的夹紧力,并在零件周围提供宽敞的间隙。

然而,在某些情况下,即使这些设备也不是安装在五轴机床中最为合适的夹具。从那时起,Powill公司意识到,内部设计和制造的定制化夹具为某些特定的加工提供了价值,主要是涉及紧密特性、真实位置公差和/或大批量尺寸的工件。对于后者,工厂试图创建可以容纳多个部件的夹具,最大限度地延长主轴正常运行时间以及无人值守的加工时间。其他的定制化夹具用来固定高轮廓的零件,或者传统的工件夹持装置所不能有效地固定的零件。工厂的高层认为这些应用证明了开发这种工件夹持装置所需的时间和成本是合理的。

迄今为止,Powill公司已经为其五轴机床制造了7款定制化夹具,本文突出介绍其中的两款。第一款是一次可固定4个部件的“四柱”夹具,通过使其适用于不同的工件或零件系列,常见的燕尾夹紧接口使该夹具的投资回报最大化。第二款被称为“Thunderdome”,包含27个部件,专门用于复杂、大批量的作业。

涉足到五轴

Powill公司在过去的60年中一直服务于商业和军事航空航天工业。这家企业已经通过了AS9100和ISO 9001︰2008标准的认证,占地43 000ft2,雇佣了90多名员工。每年用在更换旧设备或增加产能方面的费用超过150万美元。数控机床包括立式加工中心(VMCs)、卧式加工中心(HMCs)、具有40 in工作台的立式车床(VTL)、多任务车床、研磨机、珩磨机及喷砂机。尽管有重复的大部分,但其业务很大一部分是作业安排模式的工作。

Kevin Wolfe是Powill公司的总经理,他表示,8年前,公司从DMG MORI公司购买NMV5000机床的主要原因是,通过使主轴能够在一次夹紧中接触到零件的五个侧面,减少了设置。这通常被称为“3+2”加工。Powill公司对其加工能力非常认可,虽然只有30%的工件需要其进行加工。

Kevin Wolfe说,公司选择NMV5000的另一个原因是其B轴和C轴的工作台中含工作台设计。该设备B轴的旋转角度范围为+160°~-180°,C轴可旋转360°,且工作台的最大承载能力为661 lb。Kevin Wolfe表示,与在两个位置支持C轴而不是被重新划分(这可能会降低刀具寿命和破坏其表面光洁度)的工作台相比,它还有一个更好的设计,部件可以上下翻转以存取接近其底座的特性。以奇数角度定位零件的特性使得企业能够使用更短、更坚硬以及可更快速加工的刀具。

这台机床配备了来自DP Technology公司的Esprit CAD/CAM软件。虽然学习新款软件的使用需要时间,但部分程序模拟已经证明这是有价值的。该款软件预装了NMV5000及其所有主要运动部件的CAD模型。为了模拟工件的加工操作,CAD/CAM编程人员只需将夹具和工件的CAD模型添加到机床模型中。模拟操作识别出主轴、刀具、夹具或部件之间可能的干扰点,以便在机床进行工件加工前修复这些问题。

另一个有用的五轴编程功能是复合铣削五轴,提供了多种加工模式和刀具轴取向,以同时控制复杂零件的所有轴。Kevin Wolfe补充道,在圆柱层的Z轴粗加工中,精益铣削刀具的路径非常有用。该策略旨在通过优化刀具啮合角和切屑载荷来提高刀具的使用寿命和使用周期。

CAD/CAM的编程人员Chris Davis所设计的四柱夹具,是工厂为其五轴机床所设计和建造的第一个定制化夹具。它的特点是拥有4个钢柱的铝基地,每个钢柱都具备一个燕尾接合,这使得夹具可用于各种不同的工件。这种多功能性在一开始就证明了制造夹具的时间和成本是合理的。

然而,夹具的首要目的是帮助设备尽快开始一个特定的工作:从1215钢坯中被加工而成的燃料块,且批量订购数量300件以上。这种大批量生产是该公司考虑采用可同时安装多个零件的定制化夹具的主要原因。

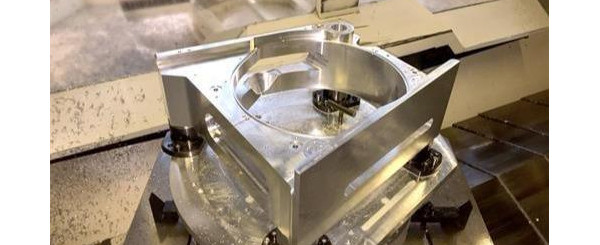

Chris Davis说,这种夹具需要有足够的刚性来处理粗铣工件,但仍要提供雕刻作业和在零件底部钻复合角孔所需的间隔。以45°加工每根立柱的顶部,使工件彼此之间相互延伸,并提供必要的工具间隙,以接触每个零件的所有5个面(图1)。Chris Davis注意到,CAD/CAM软件中的模拟能力和避免碰撞功能在确保足够间隔方面派上了用场。

图1 图中的夹具有4根柱子,柱子顶端呈45°,当它们被安装在立柱顶部的燕尾夹中时,这在零件周围提供了足够的空间和间隔

工件毛坯首先预装在VMC上,VMC在工件表面上制造所需的加工工作量最少(或者根本不需要)的燕尾形剖面。一旦毛坯被固定在夹具上,加工四个燃料块的周期时间是2.5 h(不需要去除燕尾形剖面和在第六面进行额外的加工)。对于某些特征,设备的B轴台倾斜135°以达到零件底部附近。燕尾形剖面随后在HMC上被去除,HMC也制造出贯穿端口(在五轴机器上所创建的)的4个孔。

Powill公司后来把这个夹具用在其他各种零件上。编程人员通常选择需要最少加工工作量(或根本不需要)的零件的表面作为将燕尾榫加工到其中的加工面。

了解Thunderdome

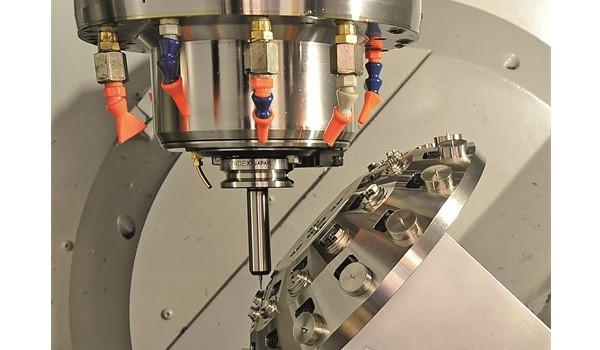

由625铬镍铁合金(Inconel)所制成的复杂的波状外形的工件,其批量大小为1 000件,这促使工厂创建了包含27个工件的夹具(图2)。这个夹具是由CAD/CAM编程人员Brian Law所设计并在NMV5000上加工的。

图2 这个夹具的圆顶状使工厂一次固定了27个零件

Kevin Wolfe建议,一个类似穹顶的夹具形状可能能够包含更多的零件。与为了提供足够的间隔以45°安装在另一个夹具上的4根支柱上的方式大致相同,将零件安排在一个球形剖面周围可以提供充足的通路,同时使更多的部件能够同时被夹紧。该夹具是由工厂现有的备用钢材所制成的,并被安装在一个矩形立管的顶部。

Brian Law面临的一个挑战是决定如何最好地在夹具中抓紧毛坯。毕竟从更接近零件净形状的圆料开始是有意义的。为此,在每个毛坯中加工平面,以使Mitee Bite公司的凸轮驱动的夹具能够夹紧它们。每个零件加工两个凹槽,一个用于夹紧装置,另一个用于装圆料。

Brian Law还指出,在设计可以包含多个部件的夹具时,还面临另外两个挑战。首先,零件之间必须有足够的距离,并且要有足够的空间来安装。其次,必须在夹具的零件数量和整体夹具刚度之间取得平衡,为了适应大量的零件而去除太多的材料会限制刚性和那些零件的加工速度。

所以,Brian Law设计了Thunderdome,将零件分成两排。抵消了这些凹槽排,可以在较低一排装上更多的凹槽(15个部件,相比之下在较高一排中只要12个部件)。加工所有27个夹紧零件的总周期为6 h(图3)。之后,零件被安装在VMC上的定制虎钳的钳口中,该钳口加工底面并在通孔的背面钻埋头孔。

图3 夹具内所夹紧的异形零件的完整加工的总周期为6h

除了为新工件创建定制化夹具外,Powill公司还使用其工件夹紧技术将以前在三轴设备上加工的工件转移到五轴机床上。为了运行灵活的四柱夹具上的其他部件,工厂还编写了程序。将多个装置合并在一起,在五轴机床上以一次装夹的方式来生产零件,这不仅减少了生产时间,而且提高了零件精度。实际上,Powill公司还使用五轴机床来为三轴设备创建更精确的夹具,因为它可以在一次设置中更精确地加工关键夹具的定位功能。