如何避免五轴联动加工中心加工中的干涉检测及方法?

现代CAM系统允许用户自己选择合适的刀具,然而用户仅凭自己的经验几乎是不可能确定一个最优的无干涉的刀具组合。另外,已发表的自动选择多个刀具组合的算法主要集中在三轴加工的刀具选择上。为了确保五轴数控机床的高效率和高质量的切削加工,本文提出一种方法来自动地选择一组无干涉的刀具组合。

该方法是基于我提出的自动选择一个最大的无干涉的刀具来加工整个曲面的算法的基础之上。这个问题可以概括为“已知一个设计好的自由曲面,一个五轴的机床和一个刀具库,选择一组最优的刀具组合来加工这个曲面,此方法分为两步:首先确定刀具库中的每把刀具在接触曲面的每一点时的角度范围,最优的刀具组合由每个区域最大的可行刀具组成。

干涉的检测和校核方法在五轴数控加工中,通常用的刀具有三种:

平底刀,环形刀和球形刀。环形刀由三个参数表示:刀具半径(R圆环半径(rf和刀具长度(L环形刀具有代表性,因为当rf等于零时,该刀就转换成平底刀;当R和rf相等时,该刀则转换成球形刀。NURBS曲面是最常用的一种精确的自由曲面表达方式之一,大多通用的三维设计软件中都可以实现NURBS曲面的生成。因此,对环形刀和NURBS曲面进行研究。

为了检测和校核刀具和曲面的干涉情况,一个坐标系统首先要建立起来。这个坐标系统由三个坐标系构成:世界坐标系(XWYWZW局部坐标系(XLYLZL和刀具坐标系(XTYTZT一点Pc上,局部坐标系(XLYLZL坐标原点位于Pc点,其ZL轴沿着曲面在该点的外法线方向,XL轴和YL轴则分别是沿着曲面在该点的最大和最小法向曲率方向。刀具坐标系(XTYTZT坐标原点位于刀具底面的中心点,其ZT轴沿着刀具轴线的方向,XT轴垂直于ZT轴并且指向Pc点,而YT轴由ZT轴和XT轴的右手法则确定。刀具可以由一对方位角(λ,θ)来定位,其中倾斜角λ和侧偏角θ分别是刀具轴线绕XL轴和ZL轴逆时针旋转的角度。

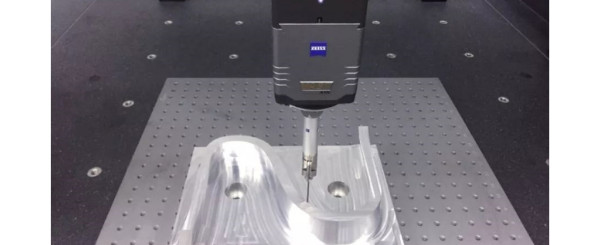

a环形刀及其参数b坐标系统在进行干涉检测时,一组离散的特征点用来近似地表示要加工的曲面,这些特征点的原始数据均在世界坐标系中表示。

为方便计算,特征点数据需要从世界坐标系变换到局部坐标系,再由局部坐标系变换到刀具坐标系中来表示。曲面的每一点上,刀具的干涉分为四类:局部干涉、刀后部干涉、刀轴干涉和刀具与机床的干涉。五轴加工中,当刀具出现任何一种干涉时,可以通过旋转刀具而改变刀具的方向角来实现无干涉的加工。根据这不同干涉的发生条件,应用对应的校核方法,则该点的无干涉的刀具角度就可以确定下来。

补充说明: 通过CAM软件系统来进行检测

- 利用CAM自身软件的过切检查;

- 使用专业仿真系统进行仿真,如市面上的VERICUT/NCSMILL 等仿真软件进行检测;