五轴加工中心在金属模具加工中的优势及应用前景

近年来,随着我国制造技术水平整体水平的提高,模具零件加工技术不断改进,原本在国内企业看来遥不可及的五轴加工技术也被更多的模具加工企业所熟知和应用。由于五轴加工操作对人员技术要求较高,如缺乏相应的专业人才,往往会导致企业的五轴加工设备、技术不充分发挥效能、造成产能浪费。本文将结合五轴加工技术在金属模具制造中体现的优势进行了讲解,以此来促使更多的企业对制造业先进设备、加工技术革新的了解和对五轴加工技术应用。

一、什么是五轴加工?

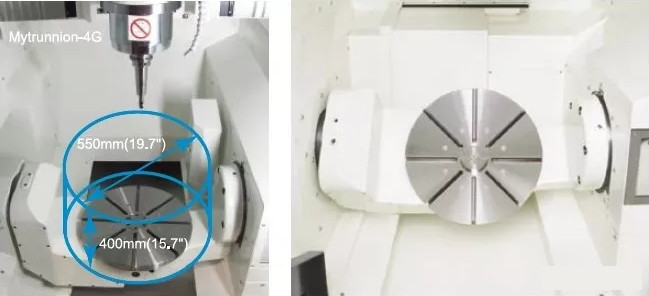

日本「北村」mytrunntion-4G五轴加工中心▲

五轴加工(5 Axis Machining),顾名思义,是数控机床加工的一种模式。采用X、Y、Z、A、B、C中任意5个坐标的线性插补运动,五轴加工所采用的机床通常称为五轴机床或五轴加工中心,五轴加工中心特别适合用来加工几何形状复杂的模具。

二、五轴加工技术的优势

1、加工成本低、耗时少。

三轴加工中心在完成深腔模具的加工只能通过长加刀具及刀柄来实现,而在五轴加工模具过程中,一次装夹,通过摆台或摆轴的运动,利用平底端面铣刀,对模具加工各表面采用保持刀具轴线与加工端面垂直的方式进行加工,这样能够降低加工成本、减少加工时间。

2、一次装夹、定位误差小、加工面精度高。

同时五轴加工中心可对有角度的侧面进行铣削加工,加工过程能够避免三轴加工机床因球端立铣刀加工斜面致使的肋骨状纹路,使模具表面质量轻松达到预期的要求,也避免了常规机床工件在第二次定位调试装夹时、定位误差、基准面不重合等一系列问题。

五轴加工中心在进行涡轮扇叶加工▲

3、功能多样、提升工序间连贯性实现节省宝贵时间。

在利用三轴加工过程中,一般都会选取“斜面”加工形式,球刀、零件的表面只存在一个接触点,无法保证加工效率,并且两条刀路间有“残高”情况出现,在后续工作中抛光有很大的工作量要做。

如使用五轴加工,在定位后,待加工表面和刀轴保持垂直状态,可得到较高的加工表面质量;通过更换刀具,利用机床自身精度,还可完成部分精镗、磨削、抛光等工序,在后续工作中只需要简单的进行抛光便可以了。

4、复杂加工的能力。

使机床能够加工复杂的零件,这是采用其他方法不可能办到的,包括复杂表面上通常所需要的钻孔、型腔隐窝和锥度加工。

三、五轴加工中心的使用及应用

五轴联动数控机床系统对一个国家的科研、精密器械、高精医疗设备等行业,均有着举足轻重的影响力。从应用角度看,五轴联动数控机床系统几乎是解决叶轮、叶片、船用螺旋桨、重型发电机转子、汽轮机转子、大型柴油机曲轴等多曲面、多弧度、复杂金属件加工的唯一手段。所以,每当人们在设计、研制复杂曲面遇到无法解决的难题时,往往需需求助于五轴加工中心。