DMG数控金属3D打印复合5轴加工机床,真正的颠覆性技术,震撼眼球!!

DMG MORI公司独特的混合式加工解决方案,是一项令众人瞩目的新技术,它将铣削加工技术与激光金属沉积加工工艺结合在一起,应用于一台具有完整铣削功能的LASERTEC 65型激光熔覆加工机床上。该工艺采用了一套粉末喷嘴,其在粉末床中的加工速度要比激光烧结加工技术快20倍。

增材制造技术市场一直在迅速增长之中,但迄今为止,在大多数情况下只适合于制造无法用其他方法生产的样品和小型零件。通过在一台机床上将增材制造与传统的减材制造这两种加工技术结合在一起,使增材制造的生产能力得到进一步扩大和补充,以替代与诸如铣削加工和车削加工相竞争的传统机加工方法。

向来以激光蚀刻技术而闻名的SAUER LASERTEC激光技术公司,是DMG MORI集团的一部分,一直与DMG MORI美国公司一起从事混合式加工解决方案的研究开发工作。该公司推出了一台配有激光金属沉积工艺的二极管激光装置和具有完整铣削功能的LASERTEC 65型增材与减材制造复合型激光熔覆加工机床。

“通过在一台机床上将增材加工技术与铣削加工和车削加工技术结合在一起, 使增材加工技术不再只限于加工小型工件,”DMG MORI公司先进解决方案开发部高级副总裁兼首席技术执行官Gregory A. Hyatt先生解释说,“我们的重点是创建一种工业界中能够加工更加典型和更大工件的解决方案,例如航空航天工业、模具及能源工业,以达到金属沉积速度更快、生产效率更高和经济效益更加合理的目的。”

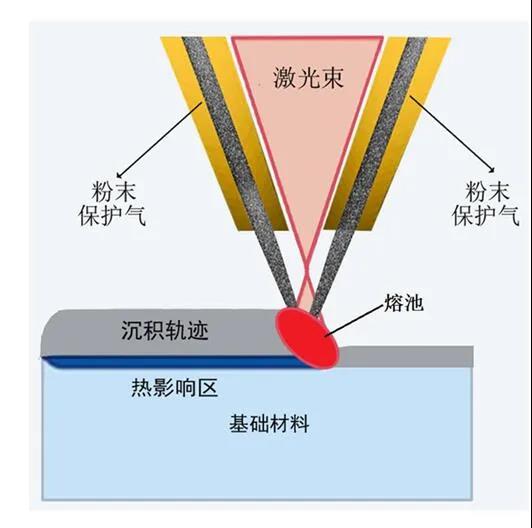

不同于采用粉末床的激光烧结技术,采用粉末喷嘴的加工工艺可允许制造生产大型零部件。其3.5kg/h的熔积速度,可使这一工艺的加工速度比采用粉末床的激光烧结工艺快20倍。再与铣削工艺相结合,使该技术得到全新的应用成为可能。这种零部件可分段加工成型,凡是需要精密加工的重要部位,采用铣削加工操作,但这中间发生的某些部位,在采用沉积加工工艺以后,铣刀是无法接近的。

该混合式加工机床将铣削加工的高精度和高表面光洁度等优点,与激光粉末沉积加工的灵活性和高熔积速度结合在一起。“对于采用传统铣削工艺加工的整体零件而言,其材料的浪费率达到95%以上,而采用混合式加工工艺,则可以节约很可观的生产成本,其材料浪费率可减少约5%。”

LASERTEC 65型增材制造激光熔覆加工机床上配有一套二极管激光装置来代替刀具,将喷涂金属粉末材料添加到激光束之中,使金属粉末一层一层地熔覆在基材之上。从而在没有气孔或裂缝的情况下,使粉末与基材熔合在一起。金属粉末与基材表面之间形成了一个高强度的焊接效应。冷却后,可对沉积金属层,采用机械方法进行加工。

激光沉积加工技术并不是什么新鲜的工艺,但却是一种可靠且成熟的加工工艺,特别适于将其融入到DMG MORI公司的高品质数控机床之中,例如该公司的DMU、NT和NTX系列机床。与独立的加工解决方案相比,采用常规加工工艺与增材制造工艺相结合的方法,将具有越来越重要的意义。

该工艺的最大优越性在于其可用于将类似的或不同的金属层熔合在一起,根据不同的精度要求进行机加工,然后再熔覆添加下一层金属,而该区域采用铣刀或其他刀具是无法接近的。因此,混合式加工解决方案对维修工作和模具生产具有很大的实用意义,而且对其他应用领域也提供了一种令人感兴趣的可选用方式,特别是无法采用其他增材制造技术的大型零部件加工领域。

适合于加工航天或能源行业所需零件的大型机床,其价格是非常昂贵的,因此,拥有一台既可以进行粗加工,又可以在同一台机床上进行沉积加工和精加工的大型机床,对客户来说是一件非常经济和理想的事情。

在能源、石油和天然气行业,零部件往往需要喷涂一层合适的合金防腐层,例如铬镍铁合金防腐层,以保护任何指定的区域。采用熔覆工艺可为在恶劣环境中使用的管道、阀门、凸缘和特殊金属结构件提供防腐保护。采用一台混合式加工机床,可以在一次性调试装卡过程中,完成基材和熔覆材料的加工和最后的精加工工艺,这将有利于节约生产成本以及缩短产品的交货期。

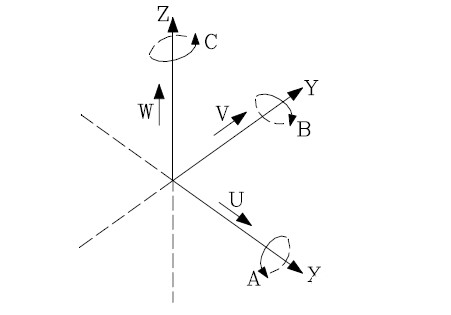

LASERTEC 65型激光熔覆加工机床,是由SAUER LASERTEC公司与DMG MORI公司共同合作在德国的Pfronten镇建造的,该机床以DMU 65型monoBLOCK单体机床为基础,将结构高度紧凑的 5轴铣削加工和激光金属沉积加工技术结合在一起,配有一套2kW的二极管激光装置。所有常见的金属粉末都可以在这台机床上加工处理,包括钢、镍和钴合金以及黄铜或钛金属。

在操作过程中,激光加工头通过一HSK接口与主轴相连接。当该机床用于铣削加工时,它可以自动地旋转到一个受保护的停靠区。激光工艺的控制系统安装在一个独立的机柜中,使其可以很容易地将该系统与DMG MORI集团的其他机床配套使用。