高性能五轴机床,如何确保精度并提升生产效率?

如今越来越多的企业已经认识到五轴加工的优势,它的发展一直备受人们关注。为了实现高精度、高生产效率的五轴加工,必然离不开先进的加工设备。

GF加工方案Mikron的铣削技术一直以来闻名于世,我们以其MILL P 500 U高性能五轴加工中心为例,来了解这些先进的五轴机床是如何确保精度并提升生产效率的。

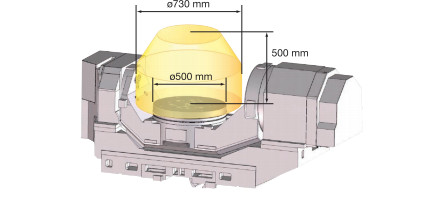

GF加工方案MILL P 500 U机床

1

先进的热稳定性与可靠结构

这款龙门式五轴加工中心拥有高刚性、高精度的进给轴和主轴,双驱动的回转摆动工作台配置不仅达到极高的金属去除率,还能确保极高的加工精度,其先进的热稳定性可在长时间加工过程中确保可靠的精度。

凭借MILL P 500 U 带来的机床热稳定性和对称设计,精密部件和模具制造商可获得极高的精度和无可挑剔的工艺可靠性。即使加工速度快、生产周期长,精度和工艺可靠性仍然保持稳定,从而实现一致的尺寸精度和全天候的可靠性。

2

始终如一的灵活性

凭借MILL P 500 U 的1.7g进给加速度,36KW Step-Tec HPC190主轴的转速高达20000 转/分钟,旋转摆动工作台承重可达600千克,工件直径可达707毫米,因此用户可以体验恒定的动态加工以及零件生产的100%灵活性。

在该机床的两种主轴中,Step-Tec 配备HSK-A63刀具接口的20,000 转/分钟的HPC190是用户的首选。该平台主轴可坚定可靠地提供可重复的精度。它的碳纤维管罩可克服热点和热摆动相关的精度偏差,并且碳纤维可作为热屏障以防止热量从主轴中流失。此外,外套的碳纤维减少了6%的主轴重量,显著增加了线性驱动动力,同时减少了垂直轴上的振动和颠簸。

对于精密零件和模具加工,配备HSKE50工具接口的更轻但仍具有强大功能的36,000 转/ 分钟的Step-Tec HVC150 主轴,取代了其前身。后端采用铝合金整体结构部件,使主轴重量减轻17%,是功率重量比的最佳选择。此外,Step-Tec 久经考验的OptiCool 原理(OCS)具有卓越的极高的热稳定性,非常适合精密加工,同时也可为模具部件提供最佳表面光洁度。两个款轴均配有集成传感器,用于全方位的过程控制,如振动监控以及其他许多主轴参数监测。

3

集成自动化的生产力提高了250%

MILL P 500 U 带来的可集成自动化解决方案,让精密部件生产商和模具制造商的生产能力可以翻一番以上。

例如,可以将配备六轴FANUC 的System 3R 的可扩展TRANSFORMER 自动化解决方案,添加到MILL P 500 U 中,可提供配备FANUC 工业机器人的System 3R自动化解决方案的固定式和轨道式版本,以提高您的生产力、灵活性和自主性。这些解决方案涵盖了广泛的应用和要求,从70-600 公斤的传输重量、高达3,400 毫米的径向范围到复杂的传输移动和部件处理。

4

MSP: 独特领先的主轴保护

凭借GF加工方案支持工业4.0 的智能模块,例如机床主轴保护(MSP),MILL P 500 U 用户的停机时间从几小时缩短到了几分钟。MSP 可防止主轴故障,同时保护机床几何形状,最大限度地延长机器正常运行时间,从而降低意外与主轴碰撞相关的成本。MSP 可以吸收轴向和侧向的碰撞,然后恢复最佳精度:主轴可在没有任何特定维护或重新校准的情况下恢复正常运行,确保几乎不会发生停机或与碰撞相关的成本损失。

GF加工方案 Mikron MILL P 500 U 通过集成智能自动化,使工厂的加工精度、表面光洁度和自主性达到一个新的水平,确保了对航空航天、机械零部件以及汽车模具制造等精密零部件制造领域至关重要的工艺可靠性。