提升五轴加工中心加工精度的技巧探析

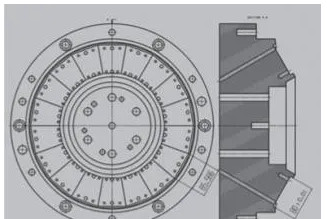

一些几何要素相对于工件中心成圆周均布的模具类产品外形相对简单,但几何精度要求却非常高。由于模具类产品加工数量通常是单件小批量生产,不能采用试制 – 修正 – 生产的模式来消除加工误差使产品符合精度要求。特别是对于尺寸大、价格高的模具产品,需要在加工前考虑如何减小机床误差来提高加工尺寸精度。图 1 为汽车模具中的一个零件材质钢,硬度为 HRC30。由于零件机加工要素尺寸和位置公差要求高,生产中生产人员采用了多种方法来减小误差提升精度。

图 1 模具结构图

1、零件加工难点分析

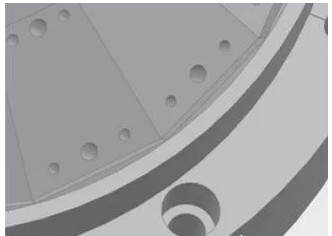

该零件最主要的加工难点有三个。难点一:相互对称的两个 80mm×65.6mm 的倾斜方框相对于零件中心的对称度为 0.03mm。难点二:倾斜框宽度为 18 ~(80±0.01)mm,加工和测量困难。难点三:两个相邻的斜面之间有个 R3 空间圆弧连接(见图 2),需要解决加工问题。

图2 模具局部图

2、难点解决方案

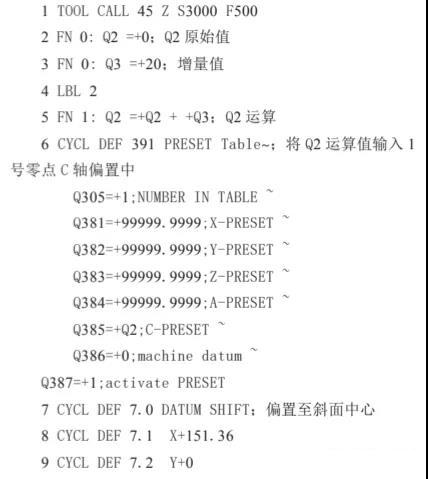

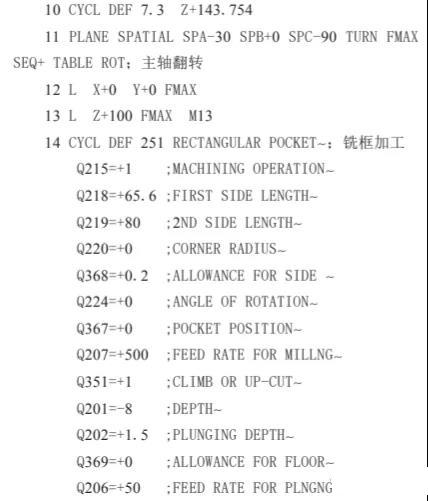

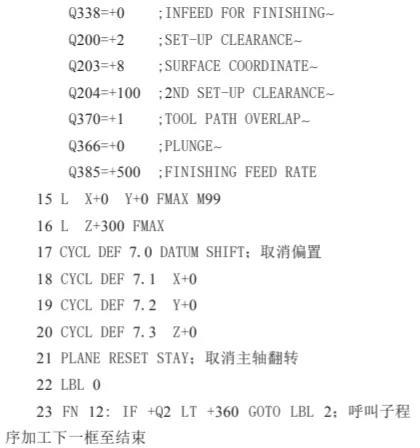

根据零件精度要求,选用海德汉 530 五轴加工中心 [1]加工该机床为摆头加回转工作台结构。由于五轴加工中心机床的动态误差受到机床温度变化和联动加工回转中心误差的影响,对称度要保证在 0.03mm 非常困难。针对这一情况,采用两种方法减小误差。一种是将车削后的毛坯安装于工作台旋转中心,采用主轴安装百分表工作台旋转将工件中心敲至工作台旋转中心重合。另一种是斜面精加工程序采用手工编辑一个斜面的加工程序,通过修改坐标 C 轴偏置来重复加工其他 17 个斜面。采用此方法的好处是消除了机床实际回转中心与机床存储的用于计算的回转中心数值的误差,但是加工过程中加工完一个面后需要手动修改 17 次 C 轴偏置,显然不能使加工连贯,且存在修改错误导致报废的风险。通过研究,采用读取数值编辑宏指令运算后由机床自动修改 C 轴偏置的方法来解决这一问题。具体精加工程序如下:

精加工中使用循环功能程序简单明了,可以通过修改刀补方便地修正尺寸误差。

难点二倾斜框宽度 18 ~(80±0.01)mm 加工和测量困难问题,采取两种方法解决:一是粗精加工工序分开,二是在精加工第一个框时采取增大刀补试切后测量尺寸再修正刀补的方法。由于台阶面深度浅,测量时采用红外线测头编辑测量程序,在机床上测量数值修正刀补。当第一个框尺寸达到精度要求后,加工第二个框时需要充分考虑由于不再试切而余量发生变化导致尺寸变化的情况。一般来说,刀具越钝,材料越硬,尺寸变化越大。

两个相邻的斜面之间,R3 空间圆弧的加工使用手工编程无法编辑。此处的 R3 圆弧结合软件采用五轴联动局部加工的方法解决,但与两侧已加工的直线衔接同样需要使用试切修正的方法,使得加工效果达到最好。

3、实际加工效果

通过将工件安装在回转中心修正 C 轴偏置,结合使用手动编程的方法减小回转中心误差对位置度的影响,利用刀补修正结合红外测头测量的方法,可使尺寸精度符合图纸要求。工件加工完成后,经三坐标测量形位公差和尺寸公差都符合图纸精度要求。

4、结 语

五轴机床加工高精度单件模具类零件时,需要在加工前从机床精度、找正方法、编程方法、尺寸修正等多方面综合考虑,以消除误差,提升加工精度。各方面细节考虑周全,能有效提升精度,减少工件报废率。此外,手动编程和软件编程相结合的方法,可提升此类圆周均布形状零件加工精度。