五轴加工中-有价值的坐标转换工作

CAD/CAM 系统和数字化工作流程变得越来越重要,这也意味着后置处理器需要具有丰富经验的操作员。本质上,后置

处理器是一个软件,将非特定 CAM 程序——包含刀具路径和任何附加信息(例如,刀具相关信息)——转换为机床

特定控制系统的语言,同时还要考虑其他相关可能性:轴名称以及机床的运动机构。

一项值得的投资

功能不够强大的后置处理器不能充分利用数控系统的性能,因此导致加工时间增多。所以,在后置处理器方面节省成

本无疑是错误的策略。如果在后置处理器方面投资较少,将面临正常运行时间延长或加工质量下降的问题。

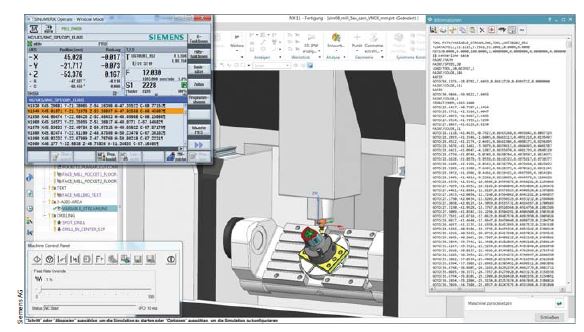

很多 CAM 制造商都提供用于机床和控制器系统的后置处理器。然而,最终客户往往只会采用一种固定的 CAM 软件,因西门子 NX CAD/CAM 系统:右侧是以 CAM 输出的结果(刀位文件),左侧是与 SINUMERIK 控制系统相匹配的经后置处理后的文件格式的输出(加工程序)为特定的后置处理器只能处理特定 CAM软件生成的刀位文件。客户当然也可以

通过特定的后置处理编程工具制作特定的后置处理程序。后置处理程序往往是和机械构造紧密关联,这样来自不同

CAM 程序生成的刀路轨迹可经由同一个后置处理程序生成只有特定机型可用的加工程序代码。

采用何种方式取决于用户的制造理念。各制造商对于其程序具有不同的要求,这取决于机床操作员的经验以及公司的

生产流程和设备。因此,后置处理器必须满足这些要求。

Sinumerik 简化后置处理器的相关操作

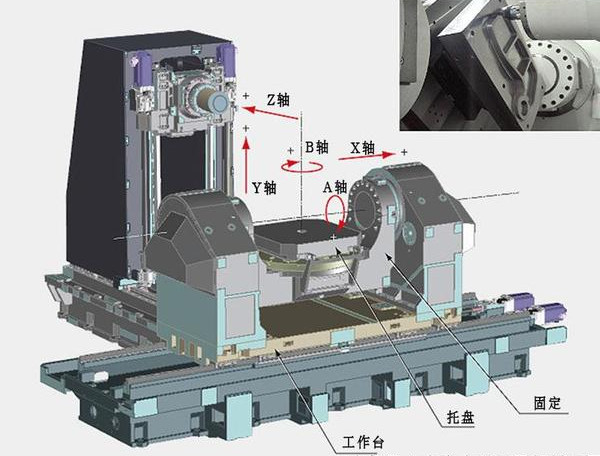

控制系统和五轴联动加工机床的后置处理器极其复杂。Sinumerik 有助于简化刀具矢量方向的编程:可在后置处理器中通过刀具位置矢量描述摆动轴的位置,随后 SINUMERIK 控制系统接收到针对特定机床机械结构变换而来的坐标位置数值。优势很明显:Sinumerik 控制系统了解机床的功能和机床的运动机构。

由于 CAM 程序可在采用 Sinumerik 控制系统的不同机床上运行,用户将受益于使用刀具位置矢量的编程方式。使用刀具位置矢量描述刀具路径非常复杂,并且整个程序创建过程必须在严格限定的CAD/CAM-CNC 工作流程中完成。若要在现场更改 NC 程序,需要具有丰富经验的操作员。