五轴铣削加工如何实现医疗器械的稳定可重复加工?

图特林根是德国医疗技术的摇篮和中心。在这里,云集着许许多多有着丰富的经验的从事高精密度医疗器械生产的能工巧匠。他们的非凡技能常常是在几十年工作中才能掌握,例如手工锉削精确到 μm 的形状和配合尺寸。

但是,用现代化的生产制造技术取代传统的手工生产是不可避免的,这与不断缺少能工巧匠的人才问题和不断增长的全球市场需求量是密不可分的。MDR 欧洲医疗器械法规将于 2020 年生效,新法规关于产品升级的工艺过程验证和文档记录要求也对医疗器械的生产提出了更加严格的要求。这也增加了生产过程中的检验控制的工作量,尤其是手工生产过程中需要验证的工作量。

DANmed 公司设计生产的创新性可拆卸关节镜:为了自动化的生产多件关节镜镜杆的咬切钳必须将经验丰富手术器械技工的熟练技艺“移植”到 NC 数控程序中去。

超越时代的远见

Axel Dannoritzer 先 生 和 他 的 妻 子 Sigrun Dannoritzer 女士早在 1975年就为成立于图特林根市的生产厂制定了正确的发展路线。他们凭借自己对医疗器械生产法律法规的认识将自己的企业经营方向调整到当时德国几乎完全空白的市场领域:医疗器械维修。无数次前往美国的旅途使他们更加深刻地了解了美国医院的经营准则。其中一点就是:美国医院中的手术器械需要在有能力、有资质的维修企业中维修,而不是像欧洲的医疗机构那样用新的来替换。这可以节约大量的成本费用,但需要有足够的配件、备件,从而确保医疗器械的安全可靠性、确保不会改变它们的使用目的。

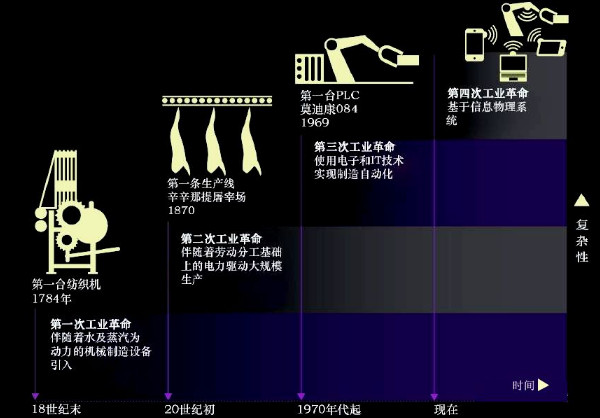

在这一细分的市场中,DANmed 公司已成为全球领先的、能够(在线)提供全套配件、备件和维修套件以及独立完成医疗器械维修服务的供应商之一。DANmed 公司的销售经理是老两口的女婿 Stefan Rauch 先生,他们的儿子 Julian Dannoritzer 先生任公司的生产经理,在这两人的带领下企业进入了工业 4.0 的时代,也确保了公司未来能够更好的生存下去、发展起来。例如,生产经理 Julian Dannoritzer 先生主管的产品生产中有 80% 的产品和生产过程都按照 MDR 欧洲医疗器械法规的规定进行了认证审核,质量管理也进入了数字化时代。

DANmed 公司的另一个支柱就是手术器械的生产制造和创新设计。因为修理手术器械的人最清楚手术器械的薄弱环节在哪里——应用很广的关节镜就是这种情况。

获得了拆卸技术专利的关节镜

常规的关节镜解决方案通常都在手柄和关节镜镜杆之间有微小的间隙。这一微小间隙使得液体可以在毛细作用下进入关节镜的接头处。在手术器械的临床准备工作中,常常无法彻底清除难以触及到的微小间隙中的污垢。因此,DANmed 公司在镜杆和手柄之间设计了一个拆卸点:拆开之后的关节镜清洁效果明显的得到了改善,而且这一点的拆卸和组装也确保了关节镜的安全使用。

优化改进设计的关节镜有着很大的市场需求。这就使 DANmed 公司遇到了一个难题:关节镜打孔时的切割能力源于关节镜咬切钳的几何形状以及它们的配合公差和打开角度。以前,这些铣削件都是单独加工制造、供货的,但它们的精度达不到切割处锋利棱边的打孔要求。经验丰富的精密机械工 Dannoritzer 先生具有准确地的锉削 2μm 配合间隙的能力;因此在关节镜装配前的最后一道工序就是他的手工配锉,而这一手工配锉也是整个生产过程中卡脖子的工序了;为了满足 2020 年生效的可重复再现和认证审核的规定,这里需要一个机械加工的解决方案。

追求完美

这项任务绝非易事。“我们的目标是尽可能的完成所有有着锋利刃口零件的铣削,装配时无需手工精修就能保证打孔功能。这一目标就要保证 μm 的加工精度;这也和许多因素有关,它们都对非常小的加工公差有影响,有时候还是相互叠加的影响。另外,从长期发展的角度来看这种产品还会有许许多多的变型,这都需要在自动化设备中才能生产出来。我们也非常清楚:引进了 CNC 数控加工使我们一步迈进了先进的技术领域;数控加工提出的要求和任务是不能与我们原来的手工加工相提并论的。因此,与数控解决方案供应商之间的密切合作、相互交流也是非常重要的。” Julian Dannoritzer 女士介绍说。

最终,Chiron 公司承担了这一铣削任务,销售 Johann Redl先生在谈到为什么如此设计这一项目时说道:“一方面,我们的产品中有能够满足如此严格要求的高精度机床。另一方面,我们在图特林根市的应用部门中有精密机械加工专业知识的技术团队。在这里您会发现创新性解决方案所需的专业技术和极高的工作热情。他们能够设计出创新性的解决方案并与用户一起不断优化。”

Chiron 公司 FZ08 MT Precision+ 铣削加工中心项目团队(左起):Chiron 公司的销售工程师 Johann Redl 先生,DANmed 公司生产经 理 Julian Dannoritzer 先生,CNC 技术负责人 Thomas Hugger 先生,研发领导人 Harald Fuchs 先生和 Chiron 公司医疗和精密零件 CNC 数控应用技术负责人 Martin Brenndörfer 先生。

带机器人单元的五轴铣削中心

DANmed 最终选定的是 Chiron 公司带有 Variocell Uno 机器人上下料装置和零件存放系统的FZ08 MT Precision+ 型铣削加工中心。

为了确保能够在至少 48 小时内自给自足的自动化生产,铣削加工中心配用的刀具库可以容纳 96 把刀具。正如医疗和精密零件 CNC 数控应用技术负责人MartinBrenndörfer 先生所说的那样:“我们的目标是将手术器械技工的丰富经验转化为 NC 数控程序,并确保稳定的、自动化的生产加工过程。除了尺寸精度之外,我们还探讨了无毛刺和表面质量的问题。在与精密加工机械师 Fuchs 先生的密切合作中我们成功的实现了既定目标。当他看到我们在 CNC 加工中心里完成了千分尺所有零件的生产加工时,也彻底地打消了他的疑虑。”

对于生产经理来讲,Chiron 公司从一开始就陪伴左右的技术支持也是非常重要的:“在项目实施过程中,我们与 Chiron 公司之间的非常近的地理位置也是一个加分项。面对这一高端设备,经验丰富的 Chiron 公司技术人员陪伴左右的设备移交也使我们的员工彻底没有了为难情绪。”

紧凑型高精度铣削加工中心:FZ08 MT Precision+ 铣削加工中心和与其配套的 Variocell Uno 机器人单元可以完成 μm 级精度的切削加工,能够自给自足的完成两天关节镜咬切钳加工的任务了。

工业 4.0 和其他生产过程优化

Julian Dannoritzer 先生正在按照未来发展的需要对父母留下的企业进行技术改造。由于许多 MDR 法规将于 2020 年生效,因此他引进了 LA2 有限责任公司开发的,名为 DOQ 的 MES 生产制造执行系统,将企业所有的 IT 生产数据,例如 ERP 系统的数据都集成到这一生产制造执行系统中。

“我们可能是为数不多的能够通过平板电脑来控制整个价值增值链生产过程并完成数字化的文档记录和信息反馈的医疗器械供应商之一。不久的将来,我们将借助于 Chiron 公司提供的DataLine 软件包把我们所有的机床设备数据和生产过程数据都集成到一起。” Julian Dannoritzer 先生说。

FZ08 MT Precision+ 铣削加工中心内的加工空间:五轴加工中心的机床结构正是针对高精度切削加工而设计的,包括了精密机械工的工作环境。

这还不够。Dannoritzer 先生的目标是:在所用机床设备数字孪生的基础上将所有的生产过程数据在生产前期就能纳入到生产过程中去,在 NC 数控代码的基础上实现切削加工过程的仿真模拟,并能根据实际情况的要求优化整个切削过程。另外,所涉及的系统接口,例如 CAM 系统接口、后处理程序的接口和参考零件的 NC 程序接口都要分别加以考虑并记录其结果,以便能够将各个系统升级后出现的偏差与原来的状态进行比较、归类,实现后台查询。这一直扩展到预测性的维护保养,最终目标是:从跟踪的过程数据中开发出一种算法语言,利用这一算法语言能够避免加工出废品,利用这一算法语言对选择的,以证明能够影响零件加工质量的加工参数进行监控。